Auf der Suche nach den Ursachen für die Erfolge der japanischen Wettbewerber waren die Repräsentanten der europäischen und amerikanischen Automobilindustrie in den 1970er-Jahren noch nicht fündig geworden. Zunächst waren sie von der Vermutung ausgegangen, dass die Erfolge auf unfairen Vorteilen aufgrund der Andersartigkeit der japanischen Ökonomie und Gesellschaft beruhten. Mit der Veröffentlichung der Studie „The Machine that Changed the World“ des Massachusetts Institute of Technology (MIT) schien die Frage dann endgültig gelöst: Lean Production bilde das überlegene Produktionsmodell, welches das Paradigma der Massenproduktion weltweit ablösen werde, so wie die Massenproduktion einstmals die handwerkliche Produktion bis auf einige Relikte hatte verdrängen können.1 Begriffe wie kanban, kaizen oder Just-in-time, die für eine neuartige Form der Produktions- und Arbeitsorganisation standen, waren mit einem Mal in aller Munde und galten bei den Top-Managern der Automobilindustrie als neues Referenzmodell, während sich in den Belegschaften zum Teil beträchtlicher Widerstand regte. In nicht wenigen Darstellungen wurde es dennoch als bloße Frage der Zeit betrachtet, bis das toyotistische das fordistische Produktionsmodell abgelöst haben würde.

Im vorliegenden Artikel soll aus wirtschaftshistorischer Perspektive der Frage nachgegangen werden, auf welche Weise und unter welchen Bedingungen sich das neue dominante Paradigma des toyotistischen Produktionsmodells herausgebildet hat und wo seine historischen Wurzeln liegen. Gestützt auf Quellen und Forschungen aus dem japanischen, amerikanischen und europäischen Kontext wird dabei nicht zuletzt zu verdeutlichen versucht, welche Faktoren beim Transfer relevanter Konzepte aus den USA nach Japan und von Japan in die westlichen Industrieländer eine Rolle gespielt haben. Anders als in bisherigen Publikationen werden hier Transferprozesse von Innovationen sowohl aus dem Westen nach Japan als auch umgekehrt betrachtet, um so zu einem tieferen Verständnis des Toyotismus vorzudringen. Gezeigt werden soll, dass es sich nicht um exotische Neuerungen aus einem andersartigen sozio-ökonomischen oder kulturellen Kontext handelte,2 sondern um eine Art der Produktions- und Arbeitsorganisation, die sich unter spezifischen historischen Bedingungen in Japan herausgebildet hat – mit Rückgriffen auf ursprünglich aus dem Westen stammende, teilweise fordistische bzw. tayloristische Konzepte. Statt den Toyotismus vorrangig aus einem nationalstaatlichen Zusammenhang herzuleiten, ist es sinnvoll, die Aneignung von Produktionskonzepten vermittels länderübergreifender Lernprozesse in den Vordergrund zu rücken.

1. Die japanische Automobilindustrie bis 1936

Die japanische Wirtschaft der Taishō-Zeit (1912–1926) war geprägt von einer Fortsetzung des Industrialisierungsprozesses und von Anstrengungen zu einer Modernisierung der Industriestruktur durch Förderung der Schwer- und chemischen Industrie, während insbesondere die Textilindustrie schon internationale Wettbewerbsfähigkeit erreicht hatte. Dort waren bereits Ansätze zu einer Rationalisierung der Produktion durch Anwendung tayloristischer Methoden zu verzeichnen.3 Für die noch unbedeutende japanische Autoindustrie hingegen hatte das Konzept der Massenfertigung vorerst keinen nennenswerten Einfluss. Bei den japanischen Automobilunternehmen handelte es sich zunächst vorrangig um kleinere Gründungen von Tüftlern, die sich in der handwerklichen Herstellung von Fahrzeugen für wohlhabende Kunden versuchten, die sich für das neuartige Fortbewegungsmittel interessierten.4 Obwohl sich nach 1918 drei Hersteller herausschälten, die von der Regierung gefördert wurden, um den Aufbau einer einheimischen Automobilindustrie zu unterstützen,5 blieb die Zahl der von japanischen Firmen produzierten Fahrzeuge noch für einige Zeit äußerst überschaubar.6 Die Nachfrage nach Autos wurde einstweilen nahezu vollständig durch Importe befriedigt.

2![]()

Eine neue Phase setzte ein, als die 1925 und 1927 gegründeten Tochtergesellschaften der amerikanischen Hersteller Ford und General Motors in Japan den Betrieb von Montagewerken aufnahmen, in denen Fahrzeuge aus importierten Komplettbausätzen gefertigt wurden.7 Den äußeren Anlass für die Entscheidung von Ford, in Japan zu produzieren, hatte dabei ein Auftrag der Stadt Tokyo über die Lieferung von 800 Ford-T-Lastwagen gebildet, die als Busse eingesetzt werden sollten, da die öffentliche Verkehrs-Infrastruktur der Hauptstadt infolge des großen Kantō-Erdbebens von 1923 weitgehend zerstört worden war.8 Abgesehen von der starken Nachfrage lohnte sich die Produktion vor Ort für die amerikanischen Unternehmen, da Frachtkosten und Zölle eingespart werden konnten, während man gleichzeitig vom in Japan herrschenden niedrigeren Lohnniveau profitierte.9 Das Ford-Werk in Yokohama und das General-Motors-Werk in Ōsaka versorgten den japanischen Markt mit in Massenfertigung hergestellten Autos. Von 1925 bis 1935 war die Dominanz der amerikanischen Hersteller auf dem japanischen Markt unumstritten, während die japanischen Hersteller es vermieden, mit den amerikanischen Konkurrenten in direkten Wettbewerb zu treten. Sie konzentrierten sich daher auf die – staatlich subventionierte – Herstellung von mittelschweren Lastwagen und anderen Fahrzeugtypen, die die Amerikaner nicht anboten.10 Trotzdem lag der Marktanteil japanischer Produzenten 1934 erst bei drei Prozent.11 Wenngleich die Präsenz amerikanischer Produzenten in Japan ein Hindernis für den Markteintritt japanischer Unternehmen dargestellt haben mochte, war damit der Vorteil verbunden, dass auf diesem Wege Innovationen nach Japan gelangten, die später von japanischen Firmen wie Toyota und Nissan aufgenommen werden konnten. Dazu gehörte vor allem die Massenfertigung unter Verwendung von Fließbändern, aber auch das Konzept der Qualitätskontrolle, mit deren Grundlagen die Amerikaner ihre japanischen Zulieferer bereits vertraut machten.12

Die japanische Automobilindustrie entwickelte sich in ihrer Frühzeit in stetem Kontakt mit dem amerikanischen Vorbild. Die Überlegenheit der Unternehmen Ford, General Motors und Chrysler führte den japanischen Unternehmensleitern vor Augen, dass man im Falle einer Beibehaltung der überkommenen paternalistisch-handwerklichen Fertigungsmethoden nicht würde konkurrieren können. Das Ford-System galt künftig als allgemeine Richtschnur, an der man sich zu orientieren hatte.

2. Die Übernahme und Modifizierung des Ford-Systems durch Toyota (1936 bis 1960)

Eine bedeutende Zäsur in der Geschichte der japanischen Automobilindustrie stellte ein Gesetz von 1936 zum Schutz der inländischen Hersteller dar.13 Darin wurde festgelegt, dass bereits existierende Unternehmen mit einer Jahresproduktion von mehr als 3.000 Fahrzeugen ihre Fertigung nicht weiter steigern durften – es sei denn, man beantragte eine Lizenz, die solchen Unternehmen vorbehalten war, die sich mehrheitlich im Besitz japanischer Staatsbürger befanden. Von diesem Gesetz betroffen waren insbesondere die japanischen Niederlassungen der amerikanischen Unternehmen Ford und General Motors, die so der Möglichkeit beraubt wurden, ihre Produktion über die 1935 erreichten Marken von 12.360 bzw. 9.470 Fahrzeugen hinaus auszuweiten. Die japanischen Hersteller Toyota, Nissan und Isuzu hingegen wurden 1936 bzw. 1939 lizensiert und begannen in der Folge zu expandieren. Neben der Verteuerung der Teile-Importe durch Abwertung des Yen und der Verschlechterung der japanisch-amerikanischen Beziehungen stellte das Gesetz einen entscheidenden Faktor dar, der 1939 schließlich zum Austritt der Amerikaner aus dem japanischen Markt führte.14

3![]()

Der Rückzug der ausländischen Konkurrenz änderte indes nichts daran, dass den Unternehmensgründern Toyoda Kiichirō (Toyota15) und Aikawa Yoshisuke (Nissan) die Überlegenheit der auf dem Prinzip der Massenfertigung basierenden Produktionsorganisation stets bewusst blieb. Ihr erklärtes Ziel bestand darin, den japanischen Markt mit erschwinglichen, in Massenproduktion hergestellten PKW zu versorgen. Bei Toyota übernahm man daher sukzessive zentrale Elemente des Ford-Systems inklusive tayloristischer Arbeitsmethoden. Obwohl das Ford-System einen starken Einfluss ausübte, zwang der Kapitalmangel zu Modifikationen. Bei Toyota verlegte man sich daher auf die Strategie, Produktivitätssteigerungen auch ohne teure Maschinen zu erreichen.16 Die Konzentration auf Prozessinnovationen bildete eine wichtige Voraussetzung für die spätere Herausbildung des Toyota-Produktionssystems.

Von entscheidender Bedeutung für die Aneignung der Grundlagen der Massenproduktion und für deren Transfer nach Japan war der dreimonatige Studienaufenthalt von Toyoda Eiji, des Cousins und Nachfolgers von Toyoda Kiichirō als Unternehmensleiter, in Detroit im Jahre 1950. Bei den Fabrikbesichtigungen zeigte sich Toyoda nicht nur nachhaltig beeindruckt vom Einsatz der Fließbänder im Ford-Werk River Rouge, sondern auch von anderen Praktiken und Konzepten wie dem betrieblichen Vorschlagswesen, betriebsinternen Schulungen mit dem Ziel der kontinuierlichen Verbesserung der Produktion sowie dem Qualitätsmanagement. Nach Japan zurückgekehrt, machte Toyoda sich daran, diese Neuerungen in den Werken von Toyota anzuwenden.17

Bei den Managern der japanischen Autoindustrie handelte es sich im Grunde um Bewunderer des Ford-Systems, denen es wegen Kapital- und Raummangels sowie weiterer Faktoren wie der von Arbeitskämpfen geprägten Atmosphäre zu Beginn der 1950er-Jahre nicht gelang, das amerikanische Modell in Japan eins zu eins umzusetzen.18 Daher konzentrierte man sich auf Verbesserungen des Produktionsprozesses, die ebenfalls aus den USA stammten, dort jedoch als heterodox galten, da sie dem Grundgedanken der Massenfertigung zuwiderliefen. So erfanden die Japaner die Lean Production, als sie versuchten, den Fordismus zu imitieren.19

4![]()

3. Die Herausbildung des Toyota-Produktionssystems (1960 bis 1980)

Als eigentlicher Vater des Toyota-Produktionssystems kann Ohno Taiichi (1912–1990) angesehen werden, ein autodidaktischer Ingenieur und Manager, der es bei Toyota Motors bis zum stellvertretenden Unternehmensleiter brachte. Die Ideen hinter dem toyotistischen Produktionsmodell beruhten nicht auf theoretischen Konzepten, die am Schreibtisch entwickelt wurden, sondern auf Erfahrungswissen, das durch Versuch und Irrtum in der Fabrik erworben wurde. Fast alles, was über den Entstehungsprozess des Toyota-Produktionssystems bekannt ist, geht auf die Erinnerungen und Anekdoten Ohnos zurück, wie er sie in seinem bekanntesten Buch niedergelegt hat.20 Nach seinem Wechsel zu Toyota Motors gelang es ihm, seine Ideen sukzessive im gesamten Unternehmen und schließlich auch bei den Zulieferern von Toyota durchzusetzen.

Ein Beispiel für das kanban-System des Materialflusses: Karte für die Belieferung des Tsutsumi-Werks von Toyota mit Kabelbaumsätzen des Unternehmens Sumitomo Electric Industries, Ltd. Weitere Angaben: Liefertor, Stellplatz für die Behälter, Artikelnummer, Warenmenge pro Behälter, Warenkürzel. Links oben sind die Lieferzeiten angegeben.

(aus: Ohno Taiichi, Toyota seisan hōshiki. Datsu kibo no keiei o mezashite [Das Toyota-Produktionssystem. Für ein Management jenseits der Massenproduktion], Tokyo 1978, S. 52)

Das kanban-System bildete in Verbindung mit dem Just-in-time-Prinzip das Grundgerüst des Toyota-Produktionssystems, mit dem es möglich wurde, eine Vielzahl unterschiedlicher Modelle in kleinen Stückzahlen zu fertigen. Der Ausgangspunkt war dabei Ohnos Erkenntnis, dass die Massenproduktion amerikanischen Zuschnitts unter japanischen Bedingungen nicht optimal umzusetzen sei. Das eigentlich Neue am kanban-System bestand in der Richtungsumkehr des Materialflusses: Die Arbeiter des nachgelagerten Produktionsschrittes besorgen sich die benötigten Teile beim jeweils vorgelagerten Produktionsschritt (Holprinzip). Das zentrale Informationsmedium im Produktionsprozess bilden dabei zirkulierende Pappkarten (kanban), die alle notwendigen Informationen vermitteln, um sämtliche Produktionsschritte miteinander zu verknüpfen und zu synchronisieren. Die Karten, die mit den benötigten Materialien stets in Bewegung sind, enthalten die Arbeitsanweisungen für jede Station, so dass nur die Endmontage einen detaillierten Plan für die Tagesproduktion benötigt und Anweisungen für jeden einzelnen Produktionsvorgang entfallen können.21

Zur firmenweiten Umstellung auf das kanban-System brauchte Ohno volle zehn Jahre, von 1953 bis 1962. Von 1963 an kostete es weitere 20 Jahre, bis das kanban-System auch bei den Zulieferfirmen etabliert werden konnte.22 Die Umsetzung des Konzeptes erforderte einen beständigen Materialfluss zwischen den vorgelagerten Prozessen und der Endmontage sowie eine Verkürzung der Umrüstzeiten. Weiterhin mussten Produktionsspitzen vermieden und Fluktuationen der Produktionsmengen minimiert werden. Dabei ging Ohno von der Endmontage aus und synchronisierte nach und nach die vorgelagerten Prozesse.23

5![]()

Erheblich bekannter als das kanban-System ist das Just-in-time-Prinzip, welches nicht selten als der eigentliche Kern des Toyota-Produktionssystems angesehen wird. Anders als das kanban-System, welches eine Schöpfung von Ohno Taiichi ist, geht der Begriff Just-in-time auf den Firmengründer Toyoda Kiichiro zurück, der ihn nachweislich bereits 1938 verwendet hatte.24 Toyoda hatte schon Ende der 1930er-Jahre eine Produktionsorganisation im Auge, die auf eine organische Verknüpfung der einzelnen Produktionsschritte setzte statt nur auf die Erzielung von Skalenerträgen.25 Das kanban-System fungierte dabei als das für die Umsetzung von Just-in-time nötige „Werkzeug“.26 Das Just-in-time-Prinzip besagt, dass jeder Produktionsschritt genau die richtigen Teile in genau der richtigen Menge zu genau dem Zeitpunkt geliefert bekommt, wenn sie gebraucht werden.27 Konsequent umgesetzt macht Just-in-time die Lagerhaltung weitgehend entbehrlich, was zu beträchtlichen Kostenersparnissen führen kann. Darüber hinaus hat dieses Prinzip den Vorteil, dass durch die erforderliche Feinabstimmung der Prozesse idealerweise die Schwachstellen und Redundanzen im System unerbittlich offengelegt werden, die dann eliminiert werden können. Da sich bei der Just-in-time-Produktion eine Verzögerung oder ein Maschinendefekt in kürzester Zeit auf alle nachgelagerten Produktionsschritte in der gesamten Fabrik ausweiten und so die Produktion stoppen würde, müssen Arbeiter im Toyota-Produktionssystem unterschiedliche Maschinen bedienen können, um bei Störfällen auszuhelfen und eine Vielfalt von Teilen in kleinen Stückzahlen herstellen zu können.28

Ein weiteres zentrales Element des toyotistischen Produktionsmodells stellt die unternehmensweite Qualitätskontrolle dar, die bei Toyota erst mit einiger Verspätung 1963 eingeführt, dann jedoch unverzüglich in die von Just-in-time und anderen Konzepten geprägte Produktionsorganisation integriert wurde.29 Das Konzept der prozessorientierten Qualitätskontrolle war bereits vor dem Zweiten Weltkrieg aus England und den USA nach Japan gelangt, hatte sich jedoch noch nicht durchsetzen können. Nach Kriegsende verbreitete sich das Konzept hingegen mit erstaunlicher Dynamik. Dies war vor allem auf die Aktivitäten spezialisierter Managementberater und auf Organisationen wie die 1946 gegründete Union of Japanese Scientists and Engineers (JUSE) und die 1945 gegründete Japanese Standards Association (JSA) zurückzuführen. Deren Anstrengungen zur Verbreitung der Qualitätskontrolle trugen schon bald Früchte. Eine gewisse Rolle spielten auch die Vorträge des amerikanischen Unternehmensberaters Edward W. Deming, der insbesondere als Stifter und Namensgeber des Deming-Preises zu würdigen ist, mit dem Unternehmen für ihre Bemühungen um die Qualitätskontrolle ausgezeichnet werden können. Deming hielt im Juni 1950 eine Reihe von Vorträgen in Japan, um dortige Manager mit den Methoden der statistischen Qualitätskontrolle (Statistical Quality Control, SQC) vertraut zu machen. Nachdem seine Vorträge auf starken Anklang gestoßen waren, erschienen sie bald auch in Buchform. Da Deming die Tantiemen wegen der Vorschriften der Besatzungszeit nicht in die USA überweisen durfte, stiftete er sie der JUSE, die damit den genannten Preis etablierte, der in Japan bis heute eine äußerst prestigeträchtige Auszeichnung für Unternehmen darstellt. Während der Deming-Preis in den 1950er-Jahren vorrangig an Unternehmen der chemischen und pharmazeutischen Industrie sowie der Elektroindustrie verliehen wurde, gehörten die 1960er-Jahre der Automobilindustrie. Nachdem Nissan den Preis 1960 verliehen bekam, ersetzte Toyota das alte Prüfsystem sukzessive durch unternehmensweite Qualitätskontrolle und konnte den Preis 1965 erringen.

Das Besondere an der japanischen Qualitätskontrolle ist, dass nicht die Prüfung, Identifikation und Nachbesserung von fehlerhaften Teilen und Endprodukten im Vordergrund steht, sondern dass es vielmehr darum geht, Qualität bereits in den Fertigungsprozess „einzubauen“. Dies wird gewährleistet, indem Qualitätskontrolle als zentrale Managementaufgabe verinnerlicht wird, mit der sich sämtliche Abteilungen eines Unternehmens zu befassen haben. Gelingen kann dies nur dann, wenn jeder Beschäftigte vom Unternehmensleiter bis zum Fertigungsarbeiter dazu bereit ist, sich einzubringen. Ein wichtiges Umsetzungsinstrument bilden dabei die so genannten Qualitätszirkel, d.h. aus Fertigungsarbeitern und Vorarbeitern bestehende Kleingruppen, die sich mit Themen wie Personalentwicklung, Wissenstransfer, Ablaufsteuerung und Verbesserungen am Arbeitsplatz auseinandersetzen. Wird das Konzept der unternehmensweiten Qualitätskontrolle konsequent verwirklicht, entfällt die Notwendigkeit aufwändiger Prüfverfahren und Nacharbeiten am Ende des Fertigungsprozesses.

6![]()

Als Oberbegriff für die verschiedenen Management-Techniken, die bei Toyota eingesetzt worden sind – von den bereits beschriebenen Konzepten kanban, Just-in-time und unternehmensweiter Qualitätskontrolle bis zum betrieblichen Vorschlagswesen30 und dem japanischen Zulieferer-Management31 –, wird nicht selten der Begriff kaizen verwendet, das japanische Wort für „Verbesserung“. Kaizen steht darüber hinaus auch für den Ansatz, mit dem eine Verbesserung des Status quo in kleinen Schritten als Ergebnis laufender Bemühungen angestrebt wird. Im Gegensatz zum Konzept der „Innovation“ stehen bei kaizen nicht drastische Verbesserungen als Ergebnis von technologischen Durchbrüchen oder der Einführung der neuesten Managementkonzepte im Vordergrund. Vielmehr wird mit diesem Konzept bezweckt, durch einfache Standardtechniken wie die Erstellung von Diagrammen, Grafiken und Checklisten eine Vielzahl kleiner Veränderungsschritte zu erzielen, ohne dass größere Investitionen erforderlich wären.32 Wenngleich kaizen als japanisches Erfolgsrezept gehandelt wird, beruht es auf dem Managementkonzept der kontinuierlichen Verbesserung, welches ursprünglich in den USA entwickelt worden war.

Das toyotistische Produktionsmodell – dessen wichtigste Teilkonzepte hier in ihren Grundzügen beschrieben wurden – sollte schließlich als Vorbild dienen, das nach und nach nicht nur von weiteren japanischen Automobilfirmen, sondern ebenso von Unternehmen in anderen Wirtschaftszweigen übernommen und daraufhin als Bestandteil der Lean Production auch in westliche Unternehmen transferiert wurde.

4. Von Japan lernen: Lean Production als Quelle der japanischen Wettbewerbserfolge (seit 1980)

Zu Beginn der 1980er-Jahre konnte man in Japan darauf zurückblicken, den Strukturwandel hin zu den Montageindustrien gemeistert, zwei Ölkrisen überstanden und seinen Platz unter den führenden Industrienationen endgültig gesichert zu haben. In der Automobilindustrie brachten japanische Unternehmen nun ihren Produktivitätsvorsprung gegenüber den amerikanischen und europäischen Herstellern voll zur Geltung, der durch die Anwendung toyotistischer Produktions- und Arbeitsorganisation sowie durch den Einsatz langfristiger Zulieferbeziehungen und Innovationen in der Produktentwicklung erzielt worden war. Nachdem die japanischen Hersteller bis Ende der 1950er-Jahre die Grundlagen der Massenproduktion von den Amerikanern übernommen und an die eigenen Erfordernisse angepasst hatten, begann sich die Richtung des Wissenstransfers später umzudrehen. Da die Japaner nachweislich einen weit höheren Produktivitätsgrad erreicht hatten als die westlichen Hersteller, die auf Massenproduktion setzten, waren nun die amerikanischen und europäischen Firmen an der Reihe, von den Japanern zu lernen.

7![]()

Die verzögerte Wahrnehmung der Gründe für die überlegene Wettbewerbsfähigkeit der japanischen Konkurrenten kann zumindest zum Teil darauf zurückgeführt werden, dass aus den 1970er-Jahren die Tendenz nachwirkte, die Markterfolge der japanischen Hersteller mit Faktoren wie niedrigeren Löhnen, der Abschottung des japanischen Marktes bei gleichzeitiger industriepolitischer Förderung inländischer Hersteller sowie einem hohen Automatisierungsgrad durch Einsatz von Robotern zu erklären.33 Diese zu einseitige Sicht verstellte den Blick auf das toyotistische Produktionsmodell als entscheidenden Erfolgsfaktor, so dass einige Zeit ins Land ging, bis bei den westlichen Automobilherstellern die Einsicht in die Notwendigkeit reifte, sich die Neuerungen aus Japan anzueignen und sie in den eigenen Betrieben zu erproben.

Als weiteres retardierendes Moment erwies sich die öffentliche Debatte über den Umgang mit der japanischen Herausforderung in den USA, die in den 1980er-Jahren noch immer von der Prämisse einer grundlegenden Andersartigkeit Japans geprägt war. Dies trifft auf die beiden entgegengesetzten Denkrichtungen zu, die die Diskussion in der amerikanischen Öffentlichkeit bestimmten: den Learn-from-Japan-Boom und den so genannten Japan-Revisionismus. Im Zuge des Learn-from-Japan-Booms wurde nicht nur das japanische Management als nachahmenswert beschrieben, sondern gleich eine ganze Reihe japanischer Institutionen, die angeblich auf Wertvorstellungen aufbauten, die von den westlichen abwichen.34 Der herausragende Vertreter dieser Richtung war der amerikanische Asienwissenschaftler Ezra Vogel, der in seinem Bestseller „Japan as Number One“ eine Reihe von Feldern anführte, in denen Japan den USA überlegen sei. Er empfahl die Einführung von Praktiken und Institutionen nach japanischem Vorbild in der Industrie- und Handels-politik, in der Bürokratie sowie in Firmen und Organisationen.35 Dagegen führten die Japan-Revisionisten Chalmers Johnson, Karel van Wolferen und Clyde Prestowitz die Ansicht ins Feld, dass die japanischen Erfolge auf einer strategischen Industriepolitik, personellen Verflechtungen zwischen Wirtschaft, Politik und Ministerialbürokratie sowie unfairen Handelspraktiken beruhten. Sie plädierten für eine unnachgiebige Haltung gegenüber Japan – besonders in der Handelspolitik.36 Beide Strömungen trugen gleichwohl wenig dazu bei, die Wettbewerbslücke zu den Japanern zu verkleinern. Während die führenden Vertreter des Learn-from-Japan-Booms dazu tendierten, die Übernahme ausgerechnet derjenigen Eigenschaften der japanischen Ökonomie zu empfehlen, die innerhalb Japans die Entwicklung eher hemmten, wirkte sich der Einfluss der Revisionisten insofern kontraproduktiv aus, als die erwirkten handelspolitischen Zugeständnisse von japanischer Seite nicht dazu führten, dass die amerikanischen Hersteller aufschließen konnten. Letztlich bewirkten sie sogar, dass die japanischen Automobilhersteller Zweigwerke (transplants) in den Vereinigten Staaten gründeten37 und den Amerikanern im eigenen Land Konkurrenz zu machen begannen.

Erst allmählich wurde im Westen erkannt, dass die überragende Wettbewerbsfähigkeit der Japaner auf Konzepten beruhen müsse, die identifiziert, analysiert und durch internationalen Transfer nutzbar gemacht werden könnten. Während Quellen zur Praxis des toyotistischen Produktionsmodells zunächst nicht in schriftlicher Form verfügbar waren,38 erschienen gegen Ende der 1970er-Jahre verschiedene Publikationen von Toyota-Managern, die weitgehend unverstellt die Praktiken erklärten, die in den Toyota-Werken zur Anwendung gelangten.39 Parallel dazu wuchs im Westen das Interesse an Alternativen zur Massenproduktion. Während Piore und Sabel das italienische Modell unter dem Etikett der flexible specialization bekannt machten,40 beschäftigten sich Abernathy, Clark und Kantrow mit dem japanischen Modell. Sie kamen zu dem Ergebnis, dass es in japanischen Betrieben weitaus besser gelinge, das Wissen und die Erfahrungen von Arbeitern in der Fertigung nutzbar zu machen, als in Betrieben mit konventioneller Massenfertigung.41 Darüber hinaus ist das International Automobile Program des MIT zu erwähnen, mit dem die Zukunftsperspektiven der Automobilindustrie aufgezeigt werden sollten. Altshuler et al. kamen in ihrem Bericht bereits 1984 zu dem Schluss, dass die japanischen Hersteller einen Weg gefunden hätten, Autos mit geringerem Arbeitseinsatz zu konstruieren und zu produzieren und gleichzeitig noch die Qualität zu steigern, so dass die westlichen Hersteller auf die japanische Herausforderung reagieren müssten.42

8![]()

Entscheidend gesteigert wurde das Interesse am toyotistischen Produktionsmodell gleichwohl erst mit dem Erscheinen des Buches „The Machine that Changed the World“, das aus dem International Motor Vehicle Program (IMVP) des MIT hervorging, dem Nachfolgeprojekt des International Automobile Program. In dem Bestseller wurden die zahlreichen Innovationen, die von der japanischen Autoindustrie und insbesondere dem Unternehmen Toyota hervorgebracht wurden, in allgemein verständlicher Form dargestellt. Gestützt auf die Ergebnisse eines groß angelegten Forschungsprojekts, welches darauf abzielte, die Produktivität von Automobilwerken im internationalen Maßstab zu vergleichen, wurde dargelegt, dass das japanische Produktionsmodell dem westlichen in Bezug auf alle verwendeten Indikatoren überlegen sei. Die Vorzüge des toyotistischen Produktionsmodells ließen sich dabei in der Produktionsorganisation, der Produktentwicklung, den Zulieferbeziehungen, dem Vertrieb und der Internationalisierung der Produktion nachweisen. Die Gesamtheit der innerhalb des Buches erwähnten Konzepte wurde unter dem Begriff „Lean Production“ zusammengefasst, welcher von dem am IMVP beteiligten Ingenieur John Krafcik geprägt wurde.43 Bei Lean Production handelt es sich um ein Konstrukt, welches einerseits Elemente des eigentlichen Toyota-Produktionssystems im engeren Sinne beinhaltet, aber auch weitere innovative japanische Konzepte, die erst von den Autoren von „The Machine that Changed the World“ genauer identifiziert und in das Gedankengebäude der Lean Production eingegliedert worden waren. Als „schlank“ wird die Lean Production deshalb bezeichnet, da im Vergleich zur Massenproduktion weniger von allen in der Studie betrachteten Inputs benötigt werden,44 weniger Defekte auftreten und dennoch eine größere Vielfalt an Produkten erzeugt werden kann. Dass der Begriff „Lean Production“ die zentralen Elemente des toyotistischen Produktionsmodells bündelte, trug maßgeblich dazu bei, die Übernahme von Produktionskonzepten aus Japan zu beschleunigen.

Der Erfolg der MIT-Studie rief neben den beteiligten Forschern sowie weiteren japanischen, amerikanischen und europäischen Wissenschaftlern zahlreiche Managementberater auf den Plan,45 die Praxis-Leitfäden zur Einführung der schlanken Produktion in Unternehmen herausbrachten. Auf diesem Wege wurden die zahlreichen der Lean Production zugeordneten Konzepte wie kanban, Just-in-time, Qualitätszirkel, Total Quality Control, Total Productive Maintenance, betriebliches Vorschlagswesen, kaizen, Simultaneous Engineering, Management der Zulieferbeziehungen, Wissensmanagement etc. zunehmend bekannter. Lean Production galt rasch als neuer, universell anwendbarer Standard, der substanzielle Produktivitäts- und Flexibilitäts-Gewinne versprach. Den Wettbewerbern der Japaner blieb demzufolge nur, den neuen Standard zu übernehmen oder zu scheitern.46

5. Die weltweite Verbreitung des toyotistischen Produktionsmodells (seit 1990)

Wie schon bei der Ablösung der handwerklichen Produktion durch die Massenproduktion spielte bei der Überformung der fordistischen Massenproduktion durch die toyotistische Lean Production die Automobilindustrie abermals die Vorreiterrolle. Nachdem das toyotistische Produktionsmodell sich während der 1970er-Jahre innerhalb der japanischen Autoindustrie verbreitet hatte, erfolgte die weitere Diffusion im internationalen Maßstab zum einen – seit Mitte der 1980er-Jahre – durch die Anwendung und Vermittlung in Zweigbetrieben und Joint Ventures japanischer Automobilkonzerne in Nordamerika und Westeuropa, zum anderen aber auch durch die partielle Übernahme zentraler Konzepte in nicht-japanischen Unternehmen, welche hofften, auf diesem Wege zu den Japanern aufschließen zu können. Parallel zu diesen Prozessen verbreitete sich das Produktionsmodell innerhalb Japans weiter und erreichte dort auch Unternehmen anderer Branchen – ein Vorgang, der sich außerhalb Japans wiederholen sollte.

9![]()

Die Erfahrungen in den transplants japanischer Unternehmen in den USA zeigten, dass japanische Fertigungskonzepte nicht an die in Japan herrschenden kulturellen oder sozioökonomischen Rahmenbedingungen gebunden, sondern international übertragbar waren.47 Damit bestätigte sich die ursprüngliche Annahme der MIT-Studie.48 Der Wissenstransfer und die Lernprozesse gingen dabei auf durchaus unterschiedlichen Wegen vonstatten: durch Besichtigung von Automobilwerken in Japan,49 Joint-Ventures mit japanischen Unternehmen in den USA,50 Beteiligung nicht-japanischer Unternehmen an der MIT-Studie51 oder durch betriebsinterne Schulungen in westlichen Unternehmen, in denen arbeits- und produktionsorganisatorische Kon-zepte der Lean Production vermittelt wurden.

Wenngleich das toyotistische Produktionsmodell sich im internationalen Maßstab als transferierbar erwies, ist es eine interessante Frage, inwieweit das Paradigma der Lean Production tatsächlich universale Gültigkeit beanspruchen kann. Dagegen würde zum einen sprechen, dass es selbst zwischen den japanischen Automobilproduzenten Toyota, Nissan, Mazda und Honda zahlreiche Unterschiede in Bezug auf die Produktionsorganisation und den Anwendungsgrad der Lean Production gibt.52 Zudem hat die Lean Production innerhalb Japans durchaus nicht in allen Wirtschaftszweigen und Industrien im gleichen Maße Anwendung gefunden.53 Weiterhin lassen sich bei der Übernahme der Lean Production in Länder und Unternehmen außerhalb Japans Prozesse nachweisen, in denen eine Hybridisierung des ursprünglichen Modells erfolgte. In diesem Zusammenhang ist insbesondere die internationale Forschergruppe GERPISA54 um Michel Freyssenet und Robert Boyer zu erwähnen, die nachzuweisen versucht, dass eine Übertragung bzw. Verpflanzung von Produktionsmodellen stets von Hybridisierungsprozessen begleitet wird, bei denen das komplexe Zusammenspiel zwischen unterschiedlichen Produktionsmodellen, strategischen Weichenstellungen sowie institutionellen und nationalen Kontexten wichtig ist. In bewusstem Gegensatz zu den MIT-Forschern leugnen die Vertreter dieser Denkschule eine internationale Konvergenz der Produktionsmodelle hin zu einem einzigen Referenzmodell und gehen für die Zukunft von einer Koexistenz mehrerer unterschiedlicher Modelle aus.55

Bei der Einführung der Arbeitsorganisation toyotistischen Zuschnitts gab es in den betroffenen Belegschaften stets Widerstände. Allerdings sind diese in der Regel nicht auf kulturelle Hürden bei der Übernahme einer vermeintlich fremdartigen Gestaltung der Arbeitsprozesse zurückzuführen, sondern auf die fehlende Akzeptanz des charakteristischen Kompromisses zwischen der Arbeitgeber- und der Arbeitnehmerseite, welcher eine Voraussetzung für die Umsetzung der Lean Production darstellt. Dieser „Governance-Kompromiss“56 bildete auch bei Toyota die Grundlage für die Etablierung des Produktionssystems; er ist keineswegs ein selbstverständliches Element japanischen Managements, sondern das Ergebnis einer strategischen Weichenstellung, die bei Toyota bereits Ende der 1940er-Jahre vorgenommen wurde.

10![]()

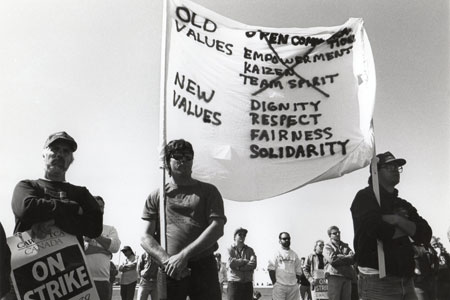

Proteste gegen Lean Production in Kanada: Streikposten vor dem CAMI-Werk in Ingersoll (Ontario, Kanada, Herbst 1992). Auf ihrem Transparent distanzieren sich die sichtlich verbitterten Arbeiter von den als heuchlerisch empfundenen toyotistischen Slogans, die sie im amerikanisch-japanischen Joint Venture verinnerlichen sollten, und fordern stattdessen eine Unternehmenskultur, die den tatsächlichen Bedürfnissen der Belegschaft entgegenkommt.

(Foto: David Hartman)

Der toyotistische Governance-Kompromiss beruht auf der Gewährung weitgehender Beschäftigungsgarantien, einer eher überdurchschnittlichen Vergütung und der Ermöglichung eines innerbetrieblichen Aufstiegs durch das Management. Im Gegenzug akzeptieren die Beschäftigten die Konsequenzen einer einseitigen Ausrichtung der Produktionsorganisation auf das Ziel der kontinuierlichen Kostensenkung sowie die Ausmerzung überflüssiger Elemente aus dem Arbeitsprozess. Für die Fertigungsarbeiter bedeutet dies, dass sie mit einer fortgesetzten Verkürzung der Vorgabezeiten, einer hohen Arbeitsintensität und einer kontinuierlichen Steigerung der Leistungsanforderungen leben müssen, selbst wenn die Arbeit ohnehin bereits durch Zeitdruck und Überstunden geprägt ist.57 Die Strategie der kontinuierlichen Kostensenkung hat für das Management den Vorteil, dass „die Gewinnmargen auch bei konstantem Produktionsvolumen, gleich bleibender Produktdifferenzierung und stabilem Qualitätsniveau“ gesteigert werden können.58 Allerdings ist die Arbeitgeberseite in Zeiten sinkender Nachfrage durch die Beschäftigungsgarantien stark gebunden und generell auf die Akzeptanz der Arbeitnehmer angewiesen, die über die kaizen-Aktivitäten einen wichtigen Beitrag für den Erfolg des Managementansatzes leisten.

Das durch den erwähnten Governance-Kompromiss geprägte prekäre Gleichgewicht war selbst bei Toyota nicht immer ungefährdet. So kam es 1990 – just in dem Jahr, in dem die MIT-Forscher den Toyotismus als weltweites Referenzmodell anpriesen – zu einer Krise, die das Management zu einschneidenden Änderungen in der Arbeits- und Produktionsorganisation zwang, die das ursprüngliche Produktionsmodell tendenziell verwässerten. Damals erforderte die steigende Nachfrage die Einstellung von zusätzlichem Personal, das jedoch nicht in ausreichendem Maße zur Verfügung stand. Mit der Forderung nach weiteren Überstunden überspannte Toyota den Bogen und traf auf scharfe Opposition aus der Belegschaft. Verhandlungen mit der Gewerkschaft führten zu dem Ergebnis, dass die Jahresarbeitszeiten verkürzt sowie Änderungen im Lohn- und Personalmanagement vorgenommen wurden. Der Produktionsprozess wurde dahingehend umgestaltet, dass Arbeitsgruppen größere Autonomie erhielten.59

Die Widerstände der Arbeitnehmer gegen die Einführung der toyotistischen Arbeitsorganisation außerhalb Japans – die detailliertesten Berichte liegen für ein japanisches Zweigwerk in den USA und ein amerikanisch-japanisches Joint Venture in Kanada vor60 – resultierten vorrangig aus der Diskrepanz zwischen dem vom Management vermittelten Bild der Lean Production und der erlebten Arbeitswirklichkeit in den Fabriken. Dies ist besonders auf die Tendenz in der Management-Rhetorik zurückzuführen, Lean Production als Produktionssystem zu verkaufen, mit dem eine Humanisierung der Arbeitswelt verbunden sei. Der anfängliche Enthusiasmus bei der Einführung des toyotistischen Produktionsmodells wich in der Realität meist schnell einer Enttäuschung. Für Betriebe innerhalb wie außerhalb Japans gilt, dass Lean Production kaum mit einer stärkeren Partizipation des Arbeitnehmers verbunden ist.61 Wenngleich „Gruppenarbeit“ ein zentrales Element von Lean Production darstellt, handelt es sich dabei keineswegs um teilautonome Gruppen, die über ihre Arbeitsinhalte entscheiden und die Arbeitsabläufe selbstständig bestimmen könnten. Vielmehr werden die Arbeitnehmer nur insoweit in die Optimierung des Produktionsablaufs integriert, als damit Rationalisierungseffekte erzielt werden können, was tendenziell zu einer weiteren Verdichtung der Arbeit führt, ohne dass Hierarchien abgebaut würden. Nicht wenige Studien kommen daher zu dem Schluss, dass mit der Einführung von Lean Production das Gleichgewicht zwischen Arbeitnehmern und Arbeitgebern zugunsten des Managements verschoben wurde.62 Insgesamt ist es plausibel, den Toyotismus als dem Wesen nach tayloristisches Produktionsmodell aufzufassen, bei dem die Opposition von Arbeitnehmern und Gewerkschaften vorab durch Zusicherungen im Rahmen eines Governance-Kompromisses ausgeschlossen wurde.

11![]()

Die Genese des Produktionsmodells Toyotismus lässt sich nur erklären, wenn man die bis in die 1960er-Jahre wirksamen Einflüsse aus den USA mit in den Blick nimmt. Der Toyotismus bildete sich in einer historischen Situation heraus, in der die Schlüsselpersönlichkeiten der noch jungen japanischen Automobilindustrie den Fordismus als überlegenes Referenzmodell anerkannten, es jedoch nicht gelang, dieses Modell direkt zu übernehmen. So entstand das toyotistische Produktionsmodell, welches sich zusammensetzt aus hybridisierten Elementen der fordistischen Massenproduktion (tayloristische Arbeitsorganisation), genuin japanischen Innovationen (kanban, Just-in-time) sowie einigen weiteren, eher heterodoxen Managementkonzepten, die ebenfalls aus den USA übernommen wurden (Qualitätsmanagement, betriebliches Vorschlagswesen, kontinuierlicher Verbesserungsprozess), aber in Japan weiterentwickelt und verfeinert wurden. Mit Hilfe des toyotistischen Produktionsmodells gelang es den japanischen Automobilherstellern Anfang der 1980er-Jahre, die internationale Konkurrenz in Bezug auf die Produktivität zu überflügeln. So drehte sich die Richtung des länderübergreifenden Lernprozesses schließlich um: Während sich die Japaner von den 1920er-Jahren bis in die 1960er-Jahre an den USA orientiert hatten, wurde ihr Produktionsmodell später selbst zum Leitbild. In beiden Fällen beschränkte sich der Einfluss von arbeits- und produktionsorganisatorischen Paradigmata nicht auf bestimmte nationale Zusammenhänge. Vielmehr setzten sich sowohl das fordistische als auch das toyotistische Produktionsmodell im internationalen Maßstab durch, sobald erkennbar wurde, dass damit die besten Ergebnisse zu erzielen waren.

Betrachtet man die dargelegte Abfolge der Produktionsmodelle im Rahmen der Geschichte der industriellen Produktion, erkennt man Parallelen zwischen der Ablösung der handwerklichen Produktion durch den Fordismus und derjenigen des Fordismus durch den Toyotismus. Denn ähnlich wie der Fordismus in den USA seit den 1910er-Jahren die handwerkliche Produktion verdrängt hatte, begann der Toyotismus seit den 1960er-Jahren in Japan, seit den 1980er-Jahren in den USA und seit den 1990er-Jahren auch in Europa den Fordismus zu überformen. Dieser Prozess kann keineswegs als abgeschlossen gelten und geht mit einer Hybridisierung des toyotistischen Produktionsmodells an den Produktionsstandorten außerhalb Japans einher. Gleichzeitig erfolgt innerhalb Japans, als Reaktion auf veränderte ökonomische Rahmenbedingungen, eine Modifizierung des ursprünglichen toyotistischen Produktionsmodells. Daher ist die Frage zu stellen, ob tatsächlich von einem von der Automobilindustrie ausgehenden Konvergenzprozess der Arbeits- und Produktionsorganisation im internationalen Maßstab die Rede sein kann, mit dessen Ausweitung auf weitere Industrien und Wirtschaftszweige man rechnen muss. Ebenfalls denkbar wäre dagegen ein Szenario, in dem verschiedene miteinander konkurrierende Produktionsmodelle parallel zueinander existieren.

So besteht weiterhin Forschungsbedarf bezüglich der Frage, in welchem Ausmaß die toyotistische Arbeits- und Produktionsorganisation in verschiedenen Industrien in verschiedenen Ländern und Regionen zur Anwendung gekommen ist. Zwar liegen bereits zahlreiche fundierte Einzelfallstudien vor, die die Einführung und Anwendung toyotistischer Praktiken auf Unternehmens- oder Betriebsebene beschreiben und analysieren, doch fehlen Überblicksdarstellungen zur Verbreitung des Toyotismus auf der Länderebene, die Rückschlüsse auf die Durchdringung einzelner Industrien sowie die zugrundeliegenden nationalen und transnationalen Transfermodi zuließen. Eine methodische Schwierigkeit, die das Fehlen solcher Überblicke zum Teil erklären kann, liegt dabei in der Notwendigkeit, operationalisierbare Indikatoren zu bestimmen bzw. einen Kriterienkatalog zu erstellen, um den Herstellungsprozess in bestimmten Betrieben der fordistischen Massenproduktion, der toyotistischen Produktion oder einer hybriden Zwischenstufe zuzuordnen.

12![]()

Gegen eine zu starke Betonung des Toyotismus als überlegenes Referenzmodell, das sich quasi zwangsläufig im internationalen Maßstab durchsetzen werde, spricht die Tatsache, dass es besonders in der Arbeitsorganisation auf eine gesellschaftliche Akzeptanz angewiesen ist, ohne die der toyotistische Kompromiss zwischen der Arbeitnehmer- und der Arbeitgeberseite über längere Zeit kaum aufrechtzuerhalten ist. Es bleibt abzuwarten, ob sich in Zeiten, die innerhalb wie außerhalb Japans von einem Trend zu abnehmender Arbeitsplatzsicherheit und einer stärkeren Berücksichtigung kurzfristiger Unternehmensziele geprägt sind, ein Produktionsmodell durchzusetzen vermag, welches maßgeblich auf einem überdurchschnittlichen Engagement der Beschäftigten sowie auf langfristigen Verpflichtungen des Managements basiert.

1 James P. Womack/Daniel T. Jones/Daniel Roos, The Machine that Changed the World, New York 1991, S. 227f., S. 278.

2 Zum kulturalistisch-kollektivistischen Argument als Irrweg in der Auseinandersetzung mit dem japanischen Wirtschaftserfolg siehe Günther Distelrath, Die japanische Produktionsweise. Zur wissenschaftlichen Genese einer stereotypen Sicht der japanischen Wirtschaft, München 1996.

3 Siehe William M. Tsutsui, Manufacturing Ideology. Scientific Management in Twentieth-Century Japan, Princeton 1998, S. 28ff.

4 Fujimoto Takahiro, The Evolution of a Manufacturing System at Toyota, New York 1999, S. 28.

5 Es handelte sich um die Automobilsparten des Schiffbau-Unternehmens Tōkyō Ishikawajima Zōsenjo und des Maschinenbauers Tōkyō Gasu Denki Kōgyō sowie Datto Jidōsha Seizō (hervorgegangen u.a. aus Kwaishinsha Jidōsha Kōjō). Siehe Shinomiya Masachika, Nihon no jidōsha sangyō – Kigyōsha katsudō to kyōsō-ryoku: 1918–1970 [Die japanische Automobilindustrie – Unternehmertätigkeit und Wettbewerbsfähigkeit: 1918–1970], Tōkyō 1998, S. 31ff.

6 Vgl. Matsuura Shigeharu, Nihon jidōsha sangyō no hatten bunseki to tenbō: Ganko keitai-ron-teki bunseki [Analyse der Entwicklung der japanischen Automobilindustrie und deren Zukunftsperspektiven: Eine Analyse auf der Grundlage der flying-geese-Theorie], Tōkyō 1994, S. 43f.

7 Das Ford-Werk befand sich in Yokohama, das GM-Werk in Ōsaka. 1930 begann auch Chrysler mit der Produktion in Japan, ebenfalls in Yokohama. Siehe Nihon Jidōsha Kōgyō-kai (Hg.), Nihon jidōsha sangyō-shi [Geschichte der japanischen Automobilindustrie], Tōkyō 1988, S. 31f.

8 Vgl. Wada Kazuo, The Emergence of the Flow Production Method in Japan, in: Shiomi Haruhito/Wada Kazuo (Hg.), Fordism Transformed. The Development of Production Methods in the Automobile Industry, Oxford 1995, S. 11-27, hier S. 17.

9 Odagiri Hiroyuki/Goto Akira, Technology and Industrial Development in Japan. Building Capacities by Learning, Innovation and Public Policy, Oxford 1996, S. 181.

10 Bedeutsam war die Produktion von Dreiradlieferwagen, die besonders gut für die in Japan herrschenden Straßenverhältnisse geeignet waren. Fujimoto, Evolution (Anm. 4), S. 28ff.

11 Ebd., S. 34.

12 Odagiri/Goto, Technology (Anm. 9), S. 181. Möglicherweise wurde dadurch die rasche Verbreitung des Qualitätsgedankens in Japan nach dem Zweiten Weltkrieg erleichtert.

13 Es handelt sich dabei um das zweite einer ganzen Reihe von Gesetzen zur Förderung und zum Schutz der einheimischen Industrie, die von 1934 bis 1941 verabschiedet wurden. Siehe Nakamura Takafusa, Depression, Recovery, and War, 1920–1945, in: Peter Duus (Hg.), The Twentieth Century (=The Cambridge History of Japan, Bd. 6), Cambridge 1988, S. 451-493, hier S. 473.

14 Odagiri/Goto, Technology (Anm. 9), S. 191f.

15 Das Automobilunternehmen Toyota Motors, das von Toyoda Kiichirō gegründet wurde, ging aus dem Textilunternehmen Toyoda Automatic Loom Works, Ltd. (heute: Toyota Industries Corporation) hervor, einer Gründung seines Vaters Toyoda Sakichi. Der vom Namen der Unternehmerfamilie abweichende Firmenname „Toyota“ war das Ergebnis eines Preisausschreibens, mit dem ein gut klingender Name für das neue Automobilunternehmen gesucht worden war.

16 Fujimoto, Evolution (Anm. 4), S. 37ff.

17 Ders., The Toyota System in the 1950s, in: Social Science Japan 12 (1998), S. 13ff.

18 Vgl. Steven Tolliday et al., Introduction: Between Imitation and Innovation: The Transfer and Hybridization of Productive Models in the International Automobile Industry, in: Robert Boyer et al. (Hg.), Between Imitation and Innovation. The Transfer and Hybridization of Productive Models in the International Automobile Industry, Oxford 1998, S. 1-19, hier S. 7, und Steven Tolliday, The Diffusion and Transformation of Fordism: Britain and Japan Compared, in: ebd., S. 57-95.

19 Tolliday et al., Introduction (Anm. 18), S. 16.

20 Erstausgabe: Ohno Taiichi, Toyota seisan hōshiki. Datsu kibo no keiei o mezashite [Das Tōyōta-Produktionssystem. Für ein Management jenseits der Massenproduktion], Tokyo 1978. Englische Übersetzung: Toyota Production System. Beyond Large-Scale Production, Portland 1988.

21 Ohno, Toyota seisan hōshiki (Anm. 20), S. 87.

22 Ebd., S. 53ff.

23 Ebd., S. 62.

24 Satake konnte den Begriff in einem Geleitwort Toyodas zu einer Ausgabe der Zeitschrift Ryūsenkei ausfindig machen: Satake Hiroaki, Toyota seisan hōshiki no seisei, hatten, hen’yō [Entstehung, Entwicklung und Transformation des Toyota-Produktionssystems], Tōkyō 1998, S. 46.

25 Vgl. ebd.

26 Ohno, Toyota seisan hōshiki (Anm. 20), S. 62.

27 Ebd., S. 9.

28 Vgl. Michael A. Cusumano, The Japanese Automobile Industry: Technology and Management at Nissan and Toyota, Cambridge 1985, S. 275ff.

29 Siehe zum Folgenden Nonaka Izumi, The Development of Company-wide Quality Control and Quality Circles at Toyota Motor Corporation and Nissan Motor Co. Ltd., in: Shiomi/Wada, Fordism Transformed (Anm. 8), S. 139-159, hier S. 151.

30 Das betriebliche Vorschlagswesen (jap.: teian seido) ist eine Innovation, auf die Toyoda Eiji während seines USA-Besuchs 1950 bei Ford gestoßen ist. Es dient als Mittel, um die Arbeiter in die Programme zur kontinuierlichen Verbesserung der Produktion einzubeziehen. Vgl. Imai Masaaki, Kaizen. Der Schlüssel zum Erfolg der Japaner im Wettbewerb, München 1992, S. 37.

31 Dabei handelt es sich um Zulieferbeziehungen, die auf langfristige Zusammenarbeit statt auf kompetitive Bieterverfahren ausgerichtet sind. Siehe Nishiguchi Toshihiro, Strategic Industrial Sourcing. The Japanese Advantage, New York 1994; Michael J. Smitka, Competitive Ties, New York 1991; Womack/Jones/Roos, The Machine (Anm. 1), S. 138ff.

32 Imai, Kaizen (Anm. 30), S. 47ff.

33 Vgl. Womack/Jones/Roos, The Machine (Anm. 1), S. 236.

34 Siehe auch Rosemary Breger, The Discourse on Japan in the German Press: Images of Economic Competition, in: Roger Goodman/Kirsten Refsing (Hg.), Ideology and Practice in Modern Japan, London 1992, S. 171-195, hier S. 182f.

35 Ezra F. Vogel, Japan as Number One. Lessons for America, Tokyo 1980, S. 231ff. Zu ähnlichen Schlüssen kommt Ronald Dore, The „Learn from Japan“ Boom. Adopting and Adapting the Best, in: Speaking of Japan 5 (1984) H. 47, S. 16-24.

36 Chalmers Johnson, MITI and the Japanese Miracle. The Growth of Industrial Policy, 1925–1975, Stanford 1982; Karel van Wolferen, The Enigma of Japanese Power. People and Politics in a Stateless Nation, New York 1989; Clyde Prestowitz, Trading Places. How We Allowed Japan to Take the Lead, New York 1988. Für eine Zusammenfassung des revisionistischen Diskurses siehe Hartwig Hummel, „Japan Bashing“. Die Ethnisierung der Handelsbeziehungen zu Japan im politischen Diskurs der USA, Braunschweig 1997, S. 25ff.

37 Für eine Übersicht zu den in den 1980er-Jahren gegründeten japanischen Produktionsstätten in den USA und Europa siehe Peter Dicken, Global Shift, Oxford 1988, S. 339ff.

38 Wann die Grundprinzipien des Toyota-Produktionsmodells erstmals schriftlich niedergelegt worden sind, muss weiterhin als ungeklärt gelten. In Frage kommt folgende unveröffentlichte Quelle: Toyota (Kyōiku-bu), Toyota seisan shisutemu [Das Toyota-Produktionssystem], o.O. 1973, erwähnt in Satake, Toyota seisan hōshiki (Anm. 24).

39 Die erste Publikation, die über das Thema in englischer Sprache erschien, war Sugimori Y./Kusunoki K./Chō F./Uchikawa S., Toyota production system and Kanban system. Materialization of just-in-time and respect-for-human system, in: International Journal of Production Research 15 (1977), S. 553-564. Chō Fujio, einer der Mitautoren, gilt als Schüler Ohno Taiichis und war von 1999 bis 2005 Generaldirektor von Toyota. Wie bereits erwähnt, legte Ohno seine Erfahrungen 1978 in Buchform vor, zunächst in japanischer Sprache. Von Bedeutung für die Verbreitung des Wissens über das Toyota-Produktionssystem war darüber hinaus: Monden Yasuhiro, Toyota shisutemu: Toyota-shiki seisan kanri shisutemu [Toyota-System: Das Produktionskontroll-System nach der Toyota-Methode], Tōkyō 1983, auf Englisch publiziert als Toyota Production System: Practical Approach to Production Management, Norcross 1983.

40 Michael J. Piore/Charles F. Sabel, The Second Industrial Divide. Possibilities for Prosperity, New York 1984.

41 William J. Abernathy/Kim B. Clark/Alan M. Kantrow, Industrial Renaissance. Producing a Competitive Future for America, New York 1984.

42 Alan Altshuler et al., The Future of the Automobile. The Report of MIT’s International Automobile Program, Cambridge 1984, S. 247.

43 John F. Krafcik, Triumph of the Lean Production System, in: Sloan Management Review 30 (1988) H. 1, S. 41-52.

44 Menschliche Arbeitskraft, Fabrikfläche, Kosten für Werkzeug, Zeit für die Produktentwicklung, Lagerfläche. Siehe Womack/Jones/Roos, The Machine (Anm. 1), S. 13.

45 Besonders interessant ist in diesem Zusammenhang der Fall des bereits erwähnten William E. Deming, der in Japan als Vater der Qualitäts-Bewegung galt, in Amerika jedoch praktisch unbekannt war. Nachdem man in den USA während der 1970er-Jahre erfolglos versucht hatte, die japanischen Qualitätszirkel nachzuahmen, wurde Deming 1980 durch die Ausstrahlung einer Fernseh-Dokumentation mit dem Titel „If Japan can… Why can’t we?“ wiederentdeckt, die den damals 80-jährigen Deming über Nacht zu einem der gefragtesten Managementberater in den USA machte.

46 Tolliday et al., Introduction (Anm. 18), S. 4f.

47 Siehe Matthias Holweg, The genealogy of lean production, in: Journal of Operations Management 25 (2007), S. 420-437, hier S. 427f.

48 Siehe auch Shimada Haruo, Hyūmanwea no keizaigaku: Amerika no naka no Nihon kigyō [Ökonomie des Faktors Mensch: Japanische Unternehmen in Amerika], Tōkyō 1988; Martin Kenney/Richard Florida, Beyond Mass Production. The Japanese System and Its Transfer to the U.S., New York 1993, S. 95ff.

49 Ford hatte durch seine Kapitalbeteiligung bei Mazda seit 1979 Zugang zu Werken, in denen das toyotistische Produktionsmodell zur Anwendung kam. 1981 reisten Unternehmens- und Gewerkschaftsvertreter für mehrere Wochen nach Hiroshima und studierten die Ursachen der japanischen Überlegenheit. Infolgedessen konnte Ford bereits während der 1980er-Jahre mehrere Elemente der Lean Production in seinen Werken in den USA und Europa einführen. Siehe Womack/Jones/Roos, The Machine (Anm. 1), S. 237f.

50 Das Joint Venture The New United Motor Manufacturing Inc. (NUMMI) in der kalifornischen Stadt Fremont wurde 1984 unter Beteiligung von Toyota und GM gegründet. Der Gründung gingen mehrere Besuche in Toyota City voraus, bei denen sich Top-Manager von GM von der hohen Produktivität bei Toyota überzeugen konnten. Siehe Womack/Jones/Roos, The Machine (Anm. 1), S. 238.

51 Unter den Sponsoren der MIT-Studie befanden sich amerikanische und europäische Unternehmen, deren Firmenchefs und Direktoren vorab Zugang zu den Ergebnissen erhielten. Wenngleich die auf empirischem Wege ermittelte weit überlegene Effizienz japanischer Fabriken zunächst auf Unglauben stieß, nahmen Unternehmen wie Volkswagen und Renault die Ergebnisse der Studie als Anlass, Konzepte der Lean Production zu übernehmen. Siehe Holweg, The genealogy (Anm. 47), S. 426.

52 Während Toyota Lean Production in Reinform praktiziert, kann das Management bei Honda eher als eine Mischung aus deutscher Fahrzeugtechnik, Innovativität in Silicon-Valley-Manier und Lean Production angesehen werden. Vgl. Paul Lillrank, The Transfer of Management Innovations from Japan, in: Organization Studies 16 (1995), S. 971-989, hier S. 973. Es wird auch die Ansicht vertreten, dass es ein eigenständiges hondaistisches Produktionsmodell gebe, das sich in wichtigen Punkten vom toyotistischen unterscheide. Siehe Robert Boyer/Michel Freyssenet, Produktionsmodelle. Eine Typologie am Beispiel der Automobilindustrie, Berlin 2003, S. 117ff.

53 Ein Großteil der Management-Innovationen aus Japan ging von einer eher überschaubaren Gruppe führender Unternehmen der Automobil-, Stahl-, Elektronik- und feinmechanischen Industrie aus. Lillrank, Transfer (Anm. 52), S. 973.

54 Abkürzung für „Groupe d’Etude et de Recherche Permanent sur l’Industrie et les Salariés de l’Automobile“; Website: http://gerpisa.org/node/568.

55 Tolliday et al., Introduction (Anm. 18), S. 16.

56 Boyer/Freyssenet, Produktionsmodelle (Anm. 52), S. 109.

57 Ebd., S. 109ff.

58 Ebd., S. 103.

59 Shimizu Koichi, A New Toyotaism?, in: Michel Freyssenet et al. (Hg.), One best way? Trajectories and industrial models of the world’s automobile producers, Oxford 1998, S. 63-90, hier S. 79f.; Boyer/Freyssenet, Produktionsmodelle (Anm. 52), S. 114.

60 Zu den Erfahrungen der Arbeitnehmer im Mazda-Werk von Flat Rock (Mich.) von 1985 bis 1989 siehe Joseph J. Fucini/Suzy Fucini, Arbeiten für die Japaner, Landsberg/Lech 1993; zum Joint Venture CAMI zwischen General Motors und Suzuki (Untersuchungszeitraum: 1989–1996) in der kanadischen Kleinstadt Ingersoll siehe James Rinehart/Christopher Huxley/David Robertson, Just Another Car Factory? Lean Production and its Discontents, Ithaca 1997.

61 Für eine Zusammenfassung der Kritik an der Arbeitsorganisation in der Lean Production siehe Volker Elis, Japan und die schöne neue Arbeitswelt, in: Günther Distelrath (Hg.), Referate des 13. Deutschsprachigen Japanologentages, Bd. 2: Sozial-, Geschichts- und Rechtswissenschaft, Berlin 2009, S. 63-72.

62 Siehe z.B. Knuth Dohse/Ulrich Jürgens/Thomas Malsch, From „Fordism“ to „Toyotism“? The Social Organization of the Labor Process in the Japanese Automobile Industry, in: Politics and Society 14 (1985) H. 2, S. 115-146; Mike Parker/Jane Slaughter, Management-by-stress. Die dunkle Seite des Teamkonzepts, in: Boy Lüthje/Christoph Scherrer (Hg.), Jenseits des Sozialpakts. Neue Unternehmensstrategien, Gewerkschaften und Arbeitskämpfe in den USA, Münster 1993, S. 50-64; Ōno Takeshi, Rīn seisan hōshiki no rōdō. Jidōsha kōjō no sanyo kansatsu ni motozuite [Arbeit in der Lean Production. Untersucht auf der Grundlage teilnehmender Beobachtung in Automobilwerken], Tokyo 2003.![]()

![Das erste produzierte Auto des Modells „DAT“ der Firma Kwaishinsha Jid ō sha K ō j ō (1914), einer Vorläuferfirma von Nissan.

(aus: Nihon Jidōsha Kōgyō-kai [Hg.], Nihon jidōsha sangyō-shi [Geschichte der japanischen Automobilindustrie], Tōkyō 1988)](/sites/default/files/medien/static/2009-2/Elis-Abb-1.jpg)

![Montagehalle für Dreiradlieferwagen der Firma Mazda (um 1935).

(aus: Nihon Jidōsha Kōgyō-kai [Hg.], Nihon jidōsha sangyō-shi [Geschichte der japanischen Automobilindustrie], Tōkyō 1988)](/sites/default/files/medien/static/2009-2/Elis-Abb-2.jpg)

![Ein Beispiel für das kanban-System des Materialflusses: Karte für die Belieferung des Tsutsumi-Werks von Toyota mit Kabelbaumsätzen des Unternehmens Sumitomo Electric Industries, Ltd. Weitere Angaben: Liefertor, Stellplatz für die Behälter, Artikelnummer, Warenmenge pro Behälter, Warenkürzel. Links oben sind die Lieferzeiten angegeben.

(aus: Ohno Taiichi, Toyota seisan hōshiki. Datsu kibo no keiei o mezashite [Das Toyota-Produktionssystem. Für ein Management jenseits der Massenproduktion], Tokyo 1978, S. 52)](/sites/default/files/medien/static/2009-2/Elis-Abb-3.jpg)